伺服压装机的核心作用是实现精密、可控、可追溯的压装作业,解决传统液压 / 气动压机精度不足、能耗高、数据不可追溯等痛点,广泛服务于精密装配领域。

具体重要作用可分为以下 5 类:

1、高精度压装控制,保障装配一致性

这是伺服压装机核心的作用。它通过压力 - 位移闭环控制,能精准设定并执行压装过程中的压力、位移、速度参数,压力控制精度可达 ±1% FS,位移精度可达 ±0.01mm。

例如在汽车轴承压装、电机转子装配中,可避免过压导致的零件变形,或欠压引发的装配松动问题,确保每一件产品的装配质量一致,大幅降低不良品率。

2、多模式柔性压装,适配复杂工艺需求

支持恒压、恒位移、定速、分段压装等多种模式,可根据不同工件的工艺要求自定义压装曲线。

比如对于需要 “快进→定位→工进→保压→返程” 的复杂工序,只需在控制系统中预设参数,设备即可自动执行,无需更换机械结构。这种柔性化特点,能适配多品种、小批量的生产需求,减少换产时间。

3、数据采集与追溯,满足质量管控要求

压装过程中会自动记录压力峰值、压装深度、保压时间等关键数据,并生成压力 - 位移曲线,支持数据导出、存储和查询。

这一功能可满足汽车、电子等行业的质量追溯标准,当出现装配问题时,能快速调取历史数据排查原因,实现质量问题的精准溯源。

4、节能环保与安全防护,降低生产综合成本

节能环保:相比液压机,无需液压油,无泄漏污染风险,且伺服电机仅在压装时消耗电能,待机时几乎无能耗,能耗可降低 30%–70%;相比气动压机,噪音更低(≤70dB),改善车间作业环境。

安全可靠:配备光栅保护、急停按钮、过载保护等装置,压装过程中遇到压力超标、工件错位等异常情况会自动停机,保护设备、模具和操作人员安全,减少故障维修成本。

5、提升自动化水平,助力智能化生产

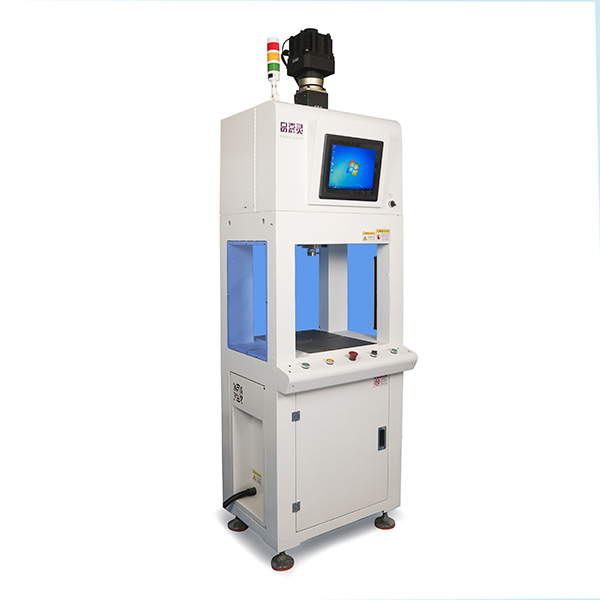

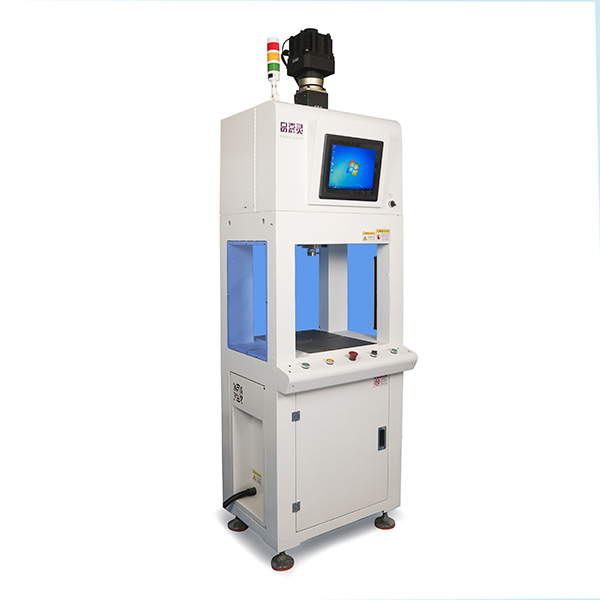

伺服压装机可与机械臂、输送带、视觉检测系统等自动化设备无缝对接,组成全自动装配生产线。

例如在新能源电池模组装配中,可实现工件自动上料、压装、检测、下料的全流程无人化操作,大幅提升生产效率,同时减少人工操作带来的误差。