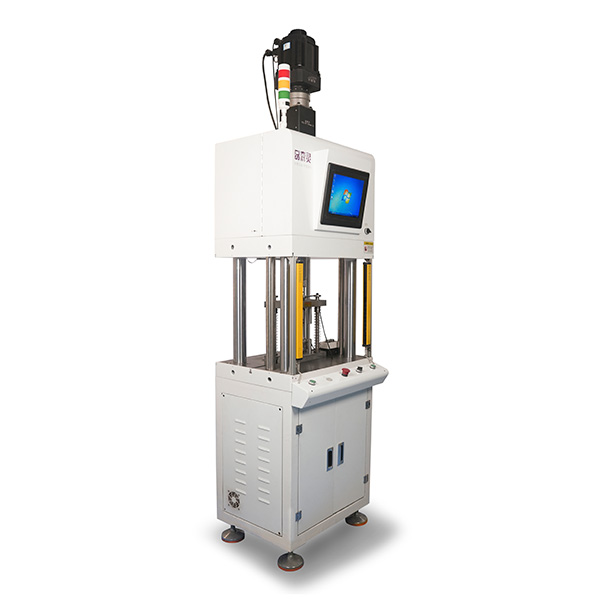

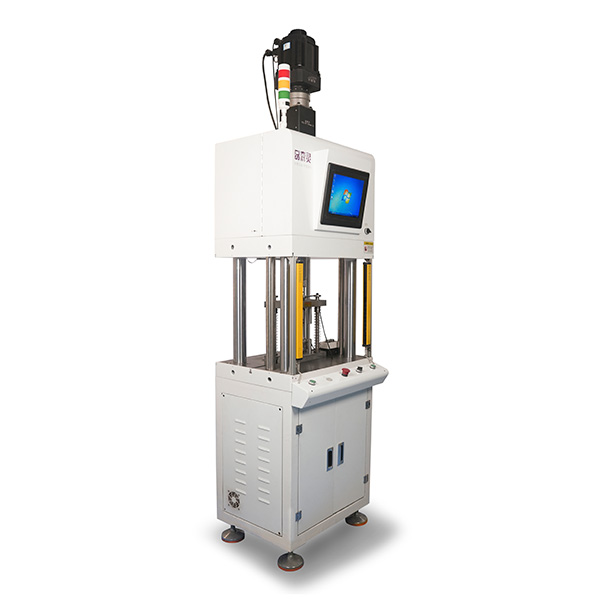

四柱压力机的日常维护和保养,核心是围绕液压系统、导向机构、电气系统、模具及机身四大模块,通过定期清洁、润滑、检测和更换易损件,延长设备寿命、保证加工精度,具体方法可分为日常点检、专项维护二类:

一、日常点检(每班开机前 / 停机后,5–10 分钟完成)

日常点检是预防故障的基础,重点排查易出问题的部位,避免带故障运行。

液压系统点检

检查油箱油位:油位需在油标 “上限” 与 “下限” 之间,不足时补充同型号抗磨液压油(推荐 46#),严禁混用不同牌号油液。

检查油管与接头:看是否有油液渗漏,接头松动及时拧紧,破损油管立即更换。

观察压力表读数:空载运行时,压力应在设备额定压力的 10%–20%,若压力异常波动,停机排查溢流阀或油泵。

导向机构点检

检查立柱表面:有无铁屑、划痕或锈蚀,用干净抹布擦拭干净,确保表面无杂物。

检查滑块运动:手动点动滑块,观察上下运动是否顺滑,有无卡顿、异响,若有异常及时检查导套间隙。

电气系统点检

确认急停按钮、光电保护装置是否正常:急停按钮复位后设备能启动,光电保护遮挡时滑块立即停止。

检查线路与指示灯:控制柜指示灯是否正常亮起,线路无松动、破损,接地可靠。

安全与环境点检

清理工作台面:去除铁屑、工件残渣,模具固定螺栓无松动。

检查防护装置:防护罩、安全门是否完好,无缺失或变形。

二、专项维护(针对特殊工况或故障后修复)

液压系统污染处理

若油液混入杂质导致阀组卡滞,需彻底清洗油箱:放净旧油,用煤油冲洗油箱内壁,晾干后加入新油,同时更换所有滤芯。

立柱拉伤修复

立柱表面轻微拉伤,用细油石打磨抛光后,涂抹润滑脂;严重拉伤需进行电镀修复,恢复立柱表面硬度和光洁度。

电气系统故障修复

PLC 程序出错时,导入备份程序;传感器或电磁阀损坏,更换同型号配件,并重新调试参数。

三、 维护保养禁忌与注意事项

保养时必须断电、泄压:关闭总电源,操作液压系统卸压阀,释放油缸内剩余压力,防止滑块意外下落。

润滑脂 / 液压油需匹配型号:不同品牌、型号的油液不能混用,避免化学反应导致油液变质。

禁止超负载保养后试运行:保养完成后,先空载运行 10–15 分钟,确认无异常再逐步加载至额定压力。

建立保养台账:记录每次保养时间、内容、更换配件型号,方便后续追溯设备状态。